Die User “gnrc” und “Vierfuffzig” von fpv-treff.de haben vor kurzem einen kleinen Bauthread zum Bashy FPV Nuri gestartet. Der Bashy ist ein Knurrus Maximus FPV der auf 1 Meter Spannweite gekürzt wurde. Da ich immer wieder Transport und Lagerungsprobleme mit großen Nurflüglern hatte kam mir das natürlich genau recht. Also habe ich nach kurzer Überlegung eine Einkaufsliste zusammengestellt und optimiert. Diese will ich euch natürlich nicht vorenthalten und hoffe dass ihr euch dadurch viel Arbeit spart.

Einkaufsliste

| Bezeichnung | Artikelnummer | Menge | Händler |

| Motor | SK3-2836-1500 | 1 | Hobbyking |

| Regler | TST-BEC45A | 1 | Hobbyking |

| Servo | DS238MG | 2 | Hobbyking |

| Lipo | 9067000066-0 | 1 | Hobbyking |

| Klappluftschraube | AN723419 | 1 | Hölleinshop |

| Mittelstück | AN724222 | 1 | Hölleinshop |

| Löthülse M2 | RM030822 | 2 | Hölleinshop |

| Gewindestange M2 | RM999639 | 2 | Hölleinshop |

| Gabelkopf M2 | RM030821 | 2 | Hölleinshop |

| Distanzhülse M2 | G197.5 | 1 | Hölleinshop |

| Nuri | 1 | Epp-Versand | |

| CFK Rohr 6mm | 1 | Epp-Versand | |

| CFK Rohr 4mm | 1 | Epp-Versand | |

| Ruderhorn | 2 | Epp-Versand | |

| Folie 80um | 1 | Epp-Versand | |

| Sender 2.4 Ghz | 1 | Aliexpress | |

| Sony 600 TVL | 1 | ebay.de | |

| MinimOSD | 1 | ebay | |

| Neo-6-GPS | 1 | Banggood.com | |

| LED Postitionslicht | 1 | Banggood.com | |

| Mini APM | 1 | Goodluckbuy |

Bauschritte

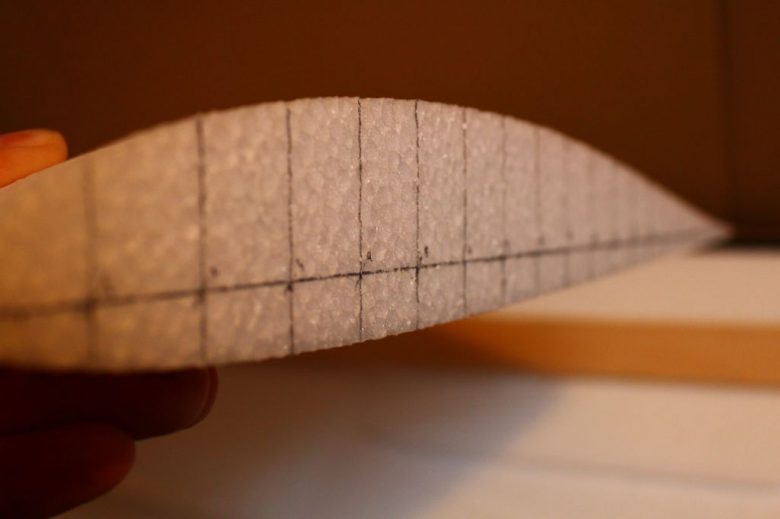

2 Wochen später waren dann alle benötigten Teile schon bei mir und ich konnte mit den ersten Bauschritten anfangen. Als erstes habe ich mir das Profil des Knurrus Maximus kopiert ( Das wird später für Landeskids o.ä. noch sehr wichtig ). Dazu habe ich einfach eine gedachte Mittellinie eingezeichnet und dann die Abstände oben und unten an gleichbleibenden Intervallen gemessen.

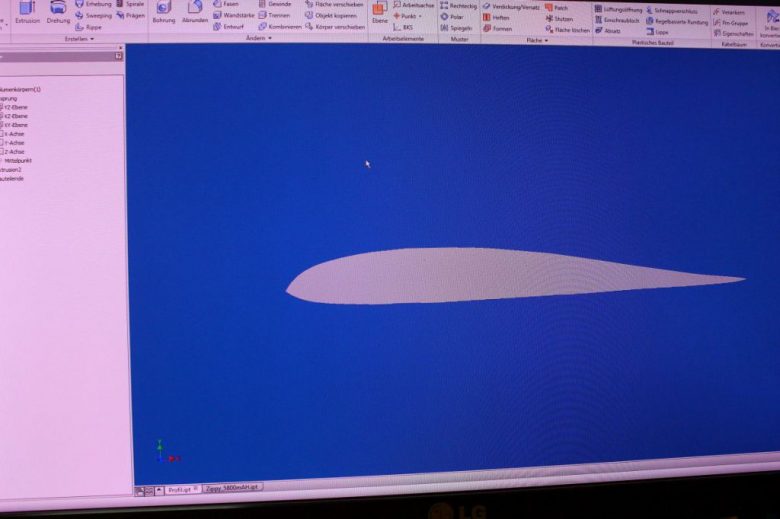

Am Schluss wurde das ganze in Inventor auf eine Spline übertragen :

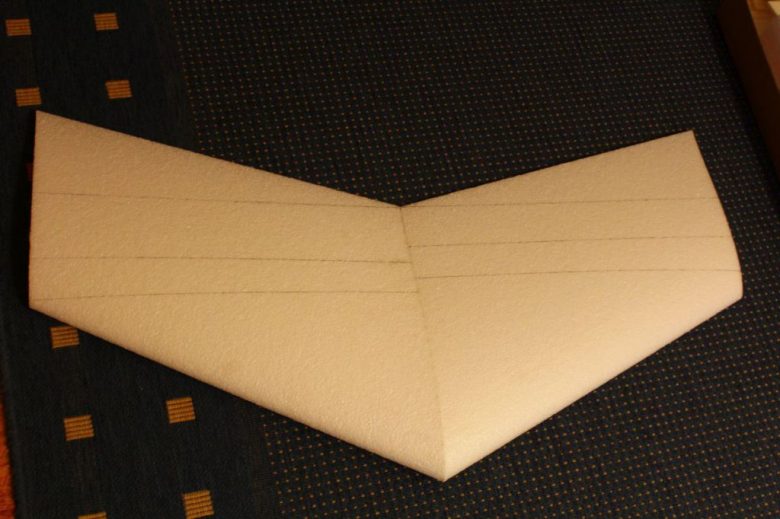

Nachdem ich damit fertig war habe ich erstmal die Trageflächen auf jeweils 50cm gekürzt. Das ist im unverklebten Zustand noch recht einfach und handlich. Ist dieser Schnitt schief sitzen auch die Winglets schief….und das wäre für die Flugeigenschaften überhaupt nicht positiv. Gebt euch daher große Mühe beim anzeichnen und schneiden!

Heizdraht

In meinem Fall habe ich einen Heizdraht genommen und diesen an einem 90 grad winkel als Begrenzung geführt (näheres siehe Bilder) . Damit ist es fast unmöglich schief zu schneiden wenn der Draht auf Spannung ist.

Fläche zusammensetzen

Jetzt dürft ihr endlich die Flächen zusammensetzen. Dafür eignet sich am besten Uhu Por. Einfach beide Flächenstücke damit DÜNN bestreichen, dann 10 Minuten ablüften und fest (!) zusammenpressen. Dabei darauf achten dass die Flächen nicht verdreht verklebt sind. Wenn ihr einen Fehler gemacht habt könnt ihr mit Waschbenzin den Kleber wieder lösen und nach ein paar Minuten Trockenphase neu verkleben.

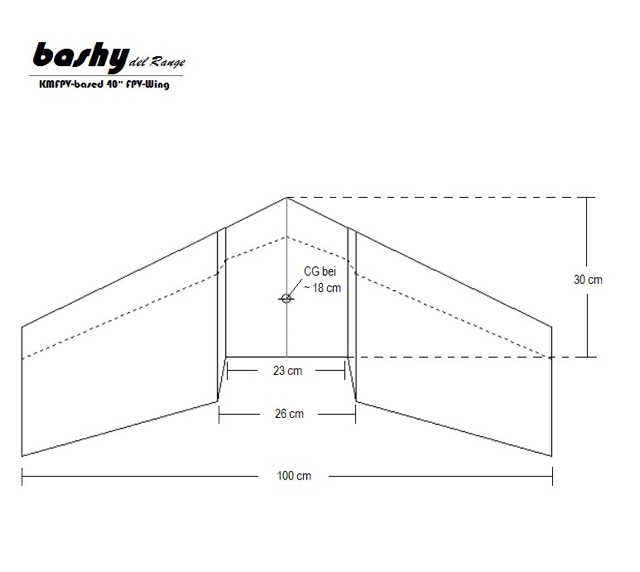

Gleich danach habe ich dann noch die Ausschnitte so gemacht, wie es vierfuffzig beschrieben hat (danke für die Erlaubnis zur Verwendung deiner Grafik). Sein Bild dürfte das ganze recht selbsterklärend machen, sodass ich darauf nicht weiter eingehe. Zum Schneiden wurde ein scharfes Cuttermesser genommen und die Schnittkanten dann mit einem Heisschneider noch verschmolzen.

Motorhalter

Auf dem letzten Bild liegt der Motorhalter schon Probe. Das ist auch gut so, denn dieser wird als nächstes eingebaut. Bei der Konstruktion des Motorhalters habe ich darauf geachtet dass dieser fest in den Holm integriert ist. So kann bei einem Aufprall die Energie (der Motor wiegt ja doch einiges) gleichmässig auf das EPP übertragen werden. (Die DXF für den Motorhalter findet ihr im DXF-Paket am Ende des Bauberichtes.)

Ich habe mir den Motorhalter so hingelegt dass dieser bündig mit der EPP-Schnittkante ist und dann den Holm angezeichnet. Dabei habe ich wie immer darauf geachtet dass dieser gerade ist um einer Verdrehung der Flächen bei Belastung zu entgehen. Jetzt habe ich einfach eine 8mm “Nut” mit dem Heisschneider entlang der Markierung ins EPP geschnitten. Die Nut muss nicht besonders genau sein was die Tiefe angeht, da der PU leim das alles wieder zuschäumt. Auch für die zwei Seitenplatten des Motorhalters habe ich mit dem Heisschneider das EPP passend angeschnitten.

PU Leim

Und da sind wir schon beim richtigen Thema: PU Leim. Ich benutze dafür ausschliesslich Soudal Pro 40P (gibt es sehr günstig bei ebay) . Der PU Leim braucht aber Wasser um richtig aufzuschäumen, daher habe ich vor dem Kleben die Nut einfach mal mit Wasser eingesprüht. Danach kommt eine Schicht PU Leim rein (nicht zu viel….das Zeug schäumt heftig) und dann natürlich der Holm mit Motorhalter. Dabei sollte der Holm UNBEDINGT an den Enden mit etwas Heisskleber o.ä. fixiert sein sonst kann es den wieder durch den Schaum herausdrücken!

1 Tag Trockenzeit

Nach 1 Tag Trockenzeit konnte ich nun mein Meisterwerk begutachten. Wie gewohnt war auch unglaublich viel Kleber ausgeschäumt und steinhart auf dem EPP geworden.

it einem Cutter bekommt man das Zeug nicht heruntergeschnitten daher mussten härtere Mittel her. Also bin ich schnell in den Baumarkt gefahren und habe mir ein Stahlsägeblatt für eine normale Bügelsäge geholt. Das ist schön flexibel und die zähne sind nicht allzu groß. Damit lässt sich der Kleber dann super bündig zur Flächenoberseite abschneiden.

Eventuelle Unebenheiten werden kurz vorm laminieren abgeschliffen, aber soweit bin ich noch lange nicht 😉 .

CAD die Zweite

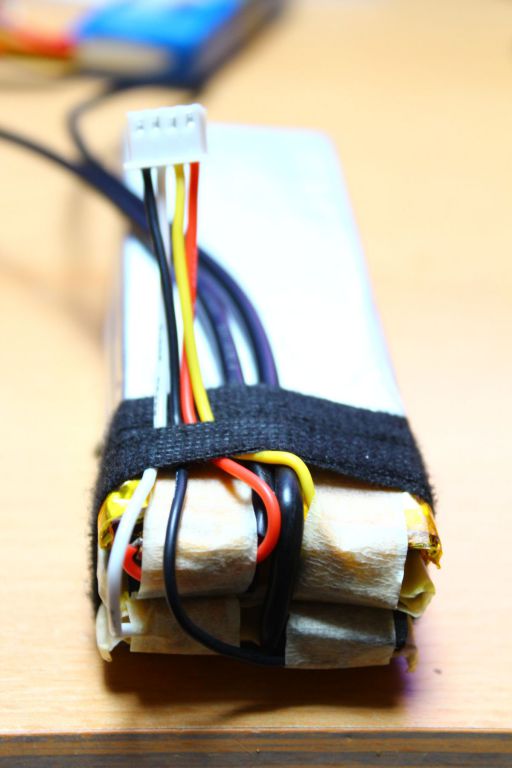

Jetzt gehts erstmal wieder am CAD mit der Akkuhalterung weiter.Lange habe ich gegrübelt und sogar eine Nacht komplett durchgemacht weil ich einfach keine perfekte Methode gefunden habe den zippy Lipo einzubauen. Dann habe ich mir irgendwann selbst gesagt “drauf gschissen!” und habe einfach den Lipo umgebaut. Warum? Weil die Akkukabel nicht zur Seite sondern nach oben rausgehen sollen, sonst kann man das ganze nur sehr schwer anstecken.

Akku / Lipo umbauen

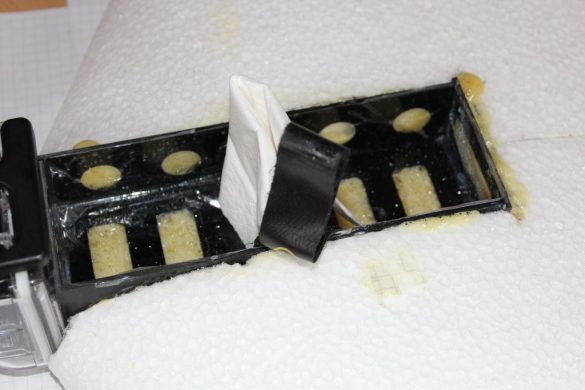

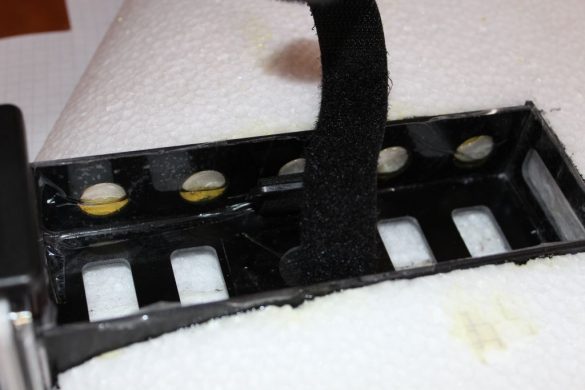

Also habe ich einfach mal die Verpackung aufgeschnitten und die Schaumstoffpads entfernt.

Soweit so gut. Danach mussten die alten Kabel weichen und wurden durch zwei neue PVC Kabel ersetzt. Den Balancer habe ich aus Symmetriegründen der Kabel auch an ein paar Stellen gekürzt. Wenn man sich den Aufbau des Lipos ansieht wird einem sehr schnell klar dass die gesamte Kraft der Akkukabel auf die Lötpads übertragen wird. Daher habe ich kurzerhand die Kabel mit Tape zugentlastet.

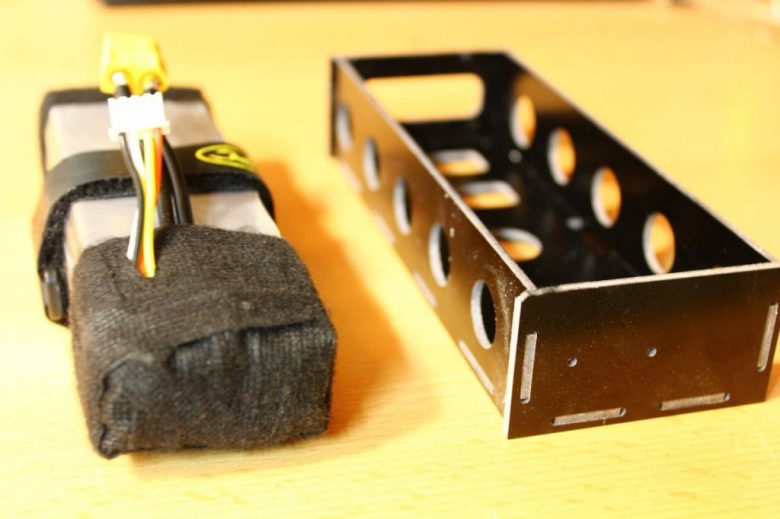

Cad die dritte

Nach dieser Operation am lebenden Lipo habe ich mich wieder ans CAD gesetzt und unter Druckbetankung von Cola und Kaffee einen neuen Lipohalter gebaut. An diesem ist nun auch die Gopro befestigt und wird durch das Gewicht des Lipos dadurch hoffentlich keinen Rolling Shutter aufweisen.

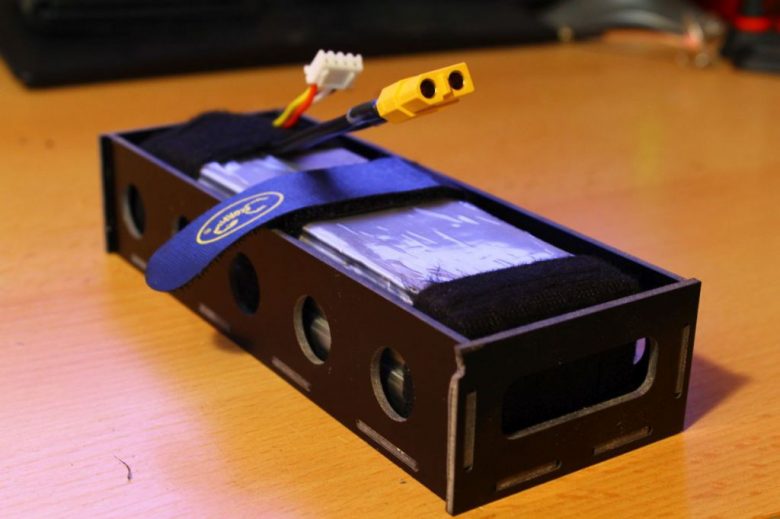

Nachdem das ganze aus der Fräse gepurzelt kam sah es dann so aus:

Der Lipo durfte natürlich auch gleich Probeliegen. Das Lipoband passt perfekt rein und hält das ganze gut fest. TOP!

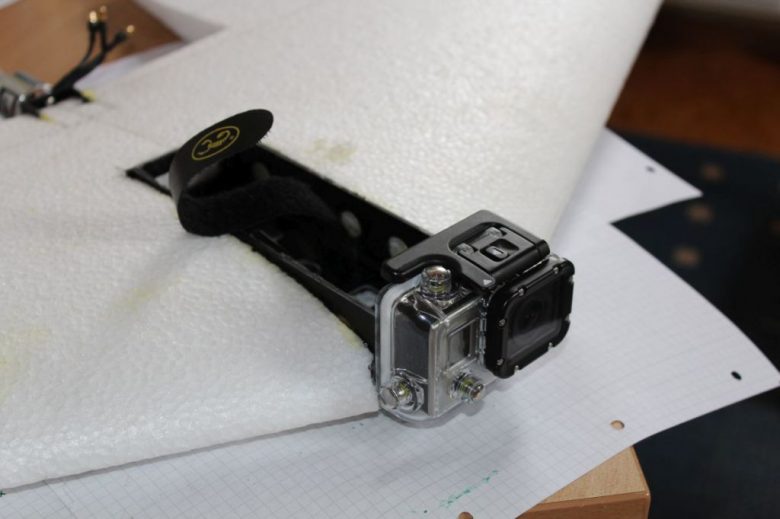

Gopro

Jetzt ging es der Gopro an den Kragen…oder besser gesagt dem Gehäuse. Diesem habe ich kurzerhand die Befestigungslaschen weggefräst damit diese nicht später beim Landen auf dem Boden schleifen.

Nun gehts ans Befestigen des Gehäuses. Da ist auch schon am CAD viel viel viel Grübelei eingeflossen. Am Ende habe ich mich mit mir selbst auf eine Befestigung mit drei M2.5 Schrauben geeinigt. Da im Gehäuse der Gopro gar kein Platz ist um eine normale Mutter einzukleben habe ich dort die Einpressmuttern von KVT Fastening eingesetzt (super Zeug ! ) .

Da die Schraubenköpfe bei einem Crash den Akku anpieksen würden bekamen die natürlich noch eine Deckplatte aus GFK:

Zusammengebaut sieht das Teil dann so aus:

Halter einkleben

Jetzt kommt der richtig eklige Teil! Der Halter musste noch ins EPP eingeklebt werden. Dazu wird, ihr habt es schon richtig vermutet, PU Leim verwendet 🙂 . Dazu musste ich erstmal den kompletten Lipohalter innen mit Tape folieren. Dann habe ich kurzerhand mit dem Heisschneider das EPP so ausgeschnitten dass die Lipobay saugend reinpasst. . Das sieht dann so aus:

Und jetzt wird einfach mit einer Spritze und einer dünnen Kanüle erst PU Leim in die Zwischenräume gegossen und dann Wasser. An den Seitenwänden sollte man nur durchs EPP stechen, nie durch die Folie. Sonst läuft alles in den Akkuhalter. Am Boden des Akkuhalters kann man ruhig reinstechen, das kann man später mit der Folie ganz gut abziehen. Das sieht dann recht abenteuerlich aus:

Zu guter letzt Stelle ich hier noch die DXF des ersten Bauabschnitt online damit jeder sich die teile fräsen lassen kann.

[stextbox id=”download”]Download DXF: bashy_dxf_motormount.zip

Download DXF: bashy_dxf_akkutraeger.zip[/stextbox]

Damit ist Teil 1 erstmal fertig. Lese weiter im Teil 2 dieses Bauberichtes!

1 Kommentar

Sehr schöner Baubericht.

Würde es dir etwas ausmachen, dein Profil hier hochzuladen oder gegebenenfalls mir zu schicken?

Will mir auch so einen bauen.

VG

AS