Hallo Leute, ich will euch heute mal den Werdegang einer Idee zu einem funktionierenden Gerät KURZ erklären. Das Projekt heisst Crazy Diversity und hat eine recht hohe Entwicklungszeit hinter sich.

Werdegang des Projekts:

Version 1

- Master Slave Funktion mit bis zu 8 Empfängern und offenem Protokoll

- Kommunikation via SIO

- Ein Prozessor je 2 Empfängern

- Syncauswertung und RSSI

Version 2

- Nurnoch ein Hauptprozessor

- Sync und RSSI

Version 3

- Akkuüberwachung

- RSSI und SYNC

- SIO Logfunktion

- HF dichtes Gehäuse

Version 4

- Akkuüberwachung

- Lipolader integriert

- RSSI und GesamtSYNC

- Gehäuse aus schlagzähem POM

- Lüfter zur Abwärmeabfuhr

- Low-Noise-Schaltregler und EMV-Filter

Ich berichte euch nun über die Entstehung der Version 4. Diese wird, bis auf den Lipolader den Endzustand darstellen.

1. Planung

Das System soll von einem 2200mAH 2S Akku versorgt werden. Dieser Versorgt das Diversity und die Videobrille. Über einen Traco-Regler wird die Spannung auf 5V heruntergeregelt. Ein LC-Filter beseitigt den Spannungsripple des Reglers. Als Hauptprozessor dient ein Atmega328 im TQFP Gehäuse. Dieser Steuert die Funkmodule an, die über einen I2C Portexpander verbunden sind. Die Funkmodule sollen auf externen Platinen verbaut werden um auch auf andere Module umstellen zu können. Die Videoleitung aller Funkmodule wird von einem Syncseperator ausgewertet und dann an einen Videoverstärker weitergegeben.

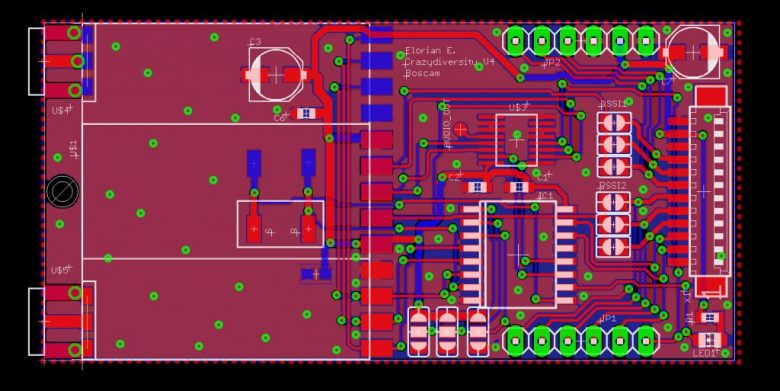

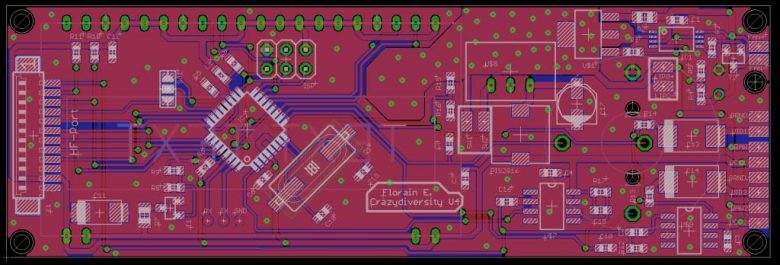

2. Platinendesign

Die Platine wurde in Eagle5 designed und mithilfe von Inventor auf die mechanscihe Machbarkeit überprüft. Die Dauer dieses Vorgangs waren ca 20-30 Stunden. Danach wurden die Daten an einen Leiterplattenfertiger meines Vertauens übergeben und ich durfte erstmal auf die Platinen warten.

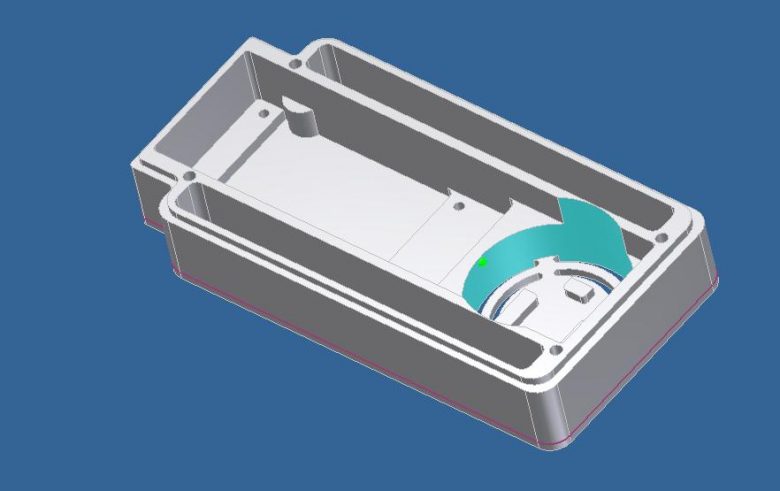

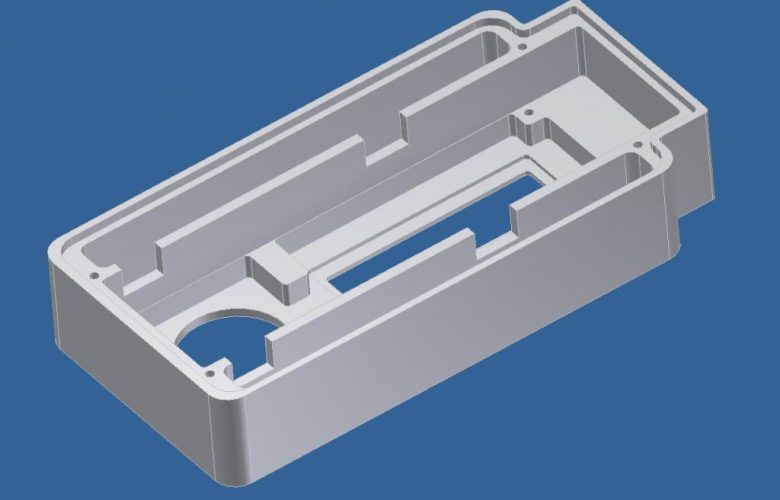

3. Design des Diversity Gehäuses

Das Gehäuse soll “aus den vollen” gefräst werden, da jedes andere Gehäuse auf dem Markt zu groß wäre. Da ich noch gut an die Elektronik herankommen will, habe ich mich entschieden das Gehäuse aus 2 Teilen zu bauen. Das Gehäuse soll zudem auf dem Autodach befestigbar sein. Dazu habe ich 4 Gewinde in der Rückseite des Gehäuses vorgesehen.

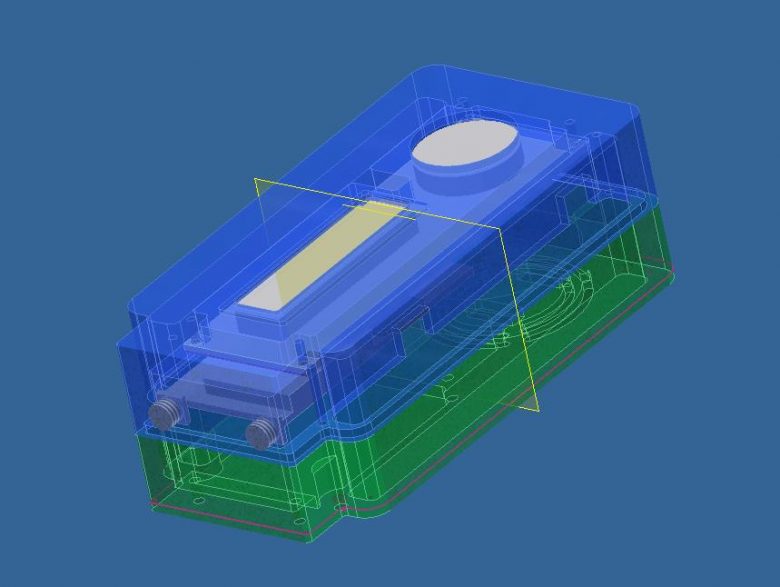

Hier sieht man die obere Gehäuseschale mit dem Lüftergitter und den 2 Lipotaschen an den Außenseiten. Der obere teil kann, insofern man ein 4-fach Diversity in der Software einstellt, eine zweite Empfängerplatine beherbergen. Am Boden sind 4 Gewindebohrungen zur Befestigung vorgesehen. Die Rundungen sind auf einen 2mm Fräser ausgelegt.

Das untere Gehäuseteil hat einen Ausbruch für das LCD und das Scrollrad. Zudem hat es wieder die 2 Lipotaschen an den Gehäusen. Die Einschnitte an den Lipotaschen nehmen später einen GFK Halter für die Empfängerplatinen auf.

Hier sieht man das zusammengebaute Gehäuse. Die Platinen wurden schnell mal eben “quick and dirty” nach gezeichnet (das graue 😉 ) . Die Steckung passt gut ineinander und alles hat recht gut Platz im Gehäuse.

Der ganze Entwurf des Gehäuses hat mich wieder ca. 20 Stunden gekostet. Die Umwandlung in G-Code auch nochmal 4 Stunden.

3. Gehäusefertigung und Zusammenbau

Das Gehäuse wurde aus 25mm POM mit einem 2mm Fräser gefräst….also knapp 3 Stunden Bearbeitungszeit (inkl. Werkzeugwechsel) pro Teil. NIE WIEDER 😀 . Spätestens nach 2 Stunden hört man durch den Krach schon stimmen 😉 .

Im Bild unten sieht man beide Gehäusehälften nach erfolgreicher Bearbeitung.

So, nun musste die Elektronik eingebaut werden. Dazu wurde zuerst die Hauptplatine verschraubt. Ein zuvor gefrästes LCD-Schutzglas wurde zwischen LCD und Gehäuse geklebt.

Danach wurde der GFK Abstandshalter eingeklebt und mit Schaumklebeband versehen. Danach wurde das Funkmodul mit Fädeldraht verlötet. Nun wird das Funkmodul eingesetzt und an den SMA-Buchsen verschraubt.

Durch das Spiegelklebeband ist es mechanisch gegen “schwingen” im Gehäuse und damit gegen gebrochene Lötstellen an den SMA Buchsen geschützt.

Sooo, nun werden die Akkus eingesetzt und verlötet

TO BE CONTINUED……OR NOT…. 😉

Ich habe das Ding komplett zusammengebaut und eine wunderschöne Software geschrieben. Nun…ich hatte bei den ersten Funktionstest schon MASSIVE Reichweitenprobleme. Nachdem Vergleichsmessungen durchgeführt wurden, hat sich die Situation bestätigt. Die neuen Boscam RX5808 sind unempfindlicher als die alten.

Empfänger RC305 (3 Jahre alt) : 1,5km Reichweite

Crazydiversity (Modul 2 Monate alt) : 600m Reichweite

Ich werde nun schweren Herzens nochmal neue Module testen. Dieses mal nicht direkt von Boscam sondern von irgendeinem Hinterhofshop um eventuell alte Module zu bekommen. Wenn all das nicht funktioniert ist das Projekt beendet und ich steige auf 2,4Ghz Videolink um.