Racecopter unter 250 Gramm sind eigentlich keine große Herausforderung. Man muss nur bestimmte Komponenten verwenden. Und wenn der Rahmen auch noch gewichtssparend und selbst designed wurde, dann ist alles perfekt.

Wir konnten für diesen Beitrag Holger Landwehr gewinnen, der diese tolle Anleitung für 3 Zoll, 4 Zoll und 5 Zoll Racecopter erstellte und seine selbst erstellten DXF-Files zur Verfügung stellt. Holger vielen Dank an dieser Stelle.

Und es geht ganz leicht… sub 250g Copter

Im Internet sprangen mir immer wieder diese schicken, neuen 20x20mm Flightcontroller ins Auge. Da ich vor einiger Zeit schon mehrere sub 250g Copter entworfen hatte, allerdings noch für 32x32mm Lochmass, war es an der Zeit, etwas Neues zu designen.

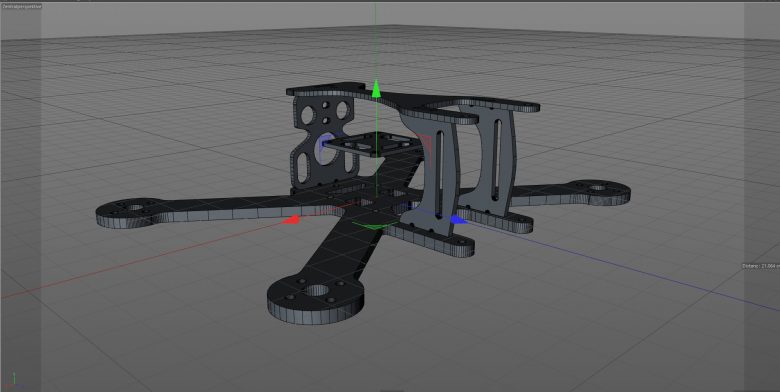

Hier vorab die Bilder von meinem 3“ Copter V2, 25 mm Höhe, den ich selbst designed habe.

3D Design im CAD

Also die 3D Software gestartet und…. Pause. Kaffee. Nach noch mehr Kaffee, viel mehr Kaffee 🙂 dann der Durchbruch, ich sitze wieder am PC.

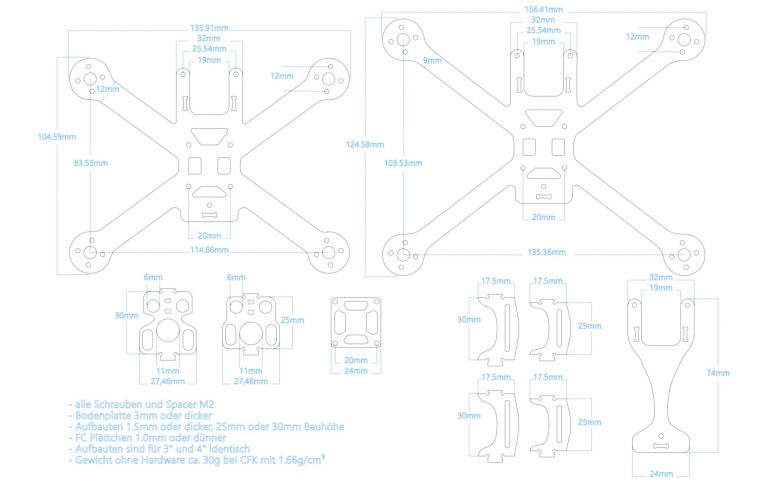

Nach einigen Stunden steht die zweite Version der Entwürfe für die Basisplatten in 3“, 4“ und 5“. Diese Platten unterscheiden sich in Armlänge, und Armbreite, nicht jedoch in den Aufbauten, welche später die Elektronik beherbergen. Beim Entwerfen stand immer der Gewichtsaspekt im Vordergrund, weniger die Crashresistenz. Besonders deutlich wird das beim 5“, der ja wirklich (fast schon zu) filigrane Arme hat, um im 30g Bereich zu bleiben.

Sie sehen gerade einen Platzhalterinhalt von Standard. Um auf den eigentlichen Inhalt zuzugreifen, klicken Sie auf die Schaltfläche unten. Bitte beachten Sie, dass dabei Daten an Drittanbieter weitergegeben werden.

Topplate, Kamerahalter, Stackabschluss und Heckplatte sind für alle drei V2 Modelle identisch! Dies vereinfacht den Aufbau und das Umrüsten auf eine andere Baseplate. Ersatzteile lassen sich so auch einheitlicher bevorraten.

Für alle drei Coptergrössen gibt es die Aufbauten in 25mm oder 30mm Höhe, je nach Platzbedarf der Elektronik. In dieser Anleitung wird beispielhaft nur die 4“ 25mm Version gezeigt. Die kompletten Entwürfe werden in der 3D Ansicht noch akribisch auf Passgenauigkeit überprüft und dann in ein Format exportiert, welches mein Haus- und Hoffräser importieren kann.

Download der DXF-Files

[stextbox id=’download’]

3 Zoll Racecopter sub250 – 30mm V1 | 30mm V2 | 25mm V2

4 Zoll Racecopter sub250 – 25mm | 30mm

5 Zoll Racecopter sub250 – 4mm 25mm | 4mm 30mm | 5mm 25mm | 5mm 30mm

[/stextbox]

Die Entwürfe sehen doch ganz gut aus. 🙂 Die 3D Software berechnet das zu erwartende Gewicht der Frames zwischen 28 und 30g.

Auf gehts zum Fräsen

Nun ist es soweit! Der Fräser kann beauftragt werden. Die DXFs per Mail abgeschickt und schon am nächsten Nachmittag schellt der Postmann. Der 3“ V2 25mm ist in Rekordzeit gefertigt und versandt. Die Steckungen passen, wie ich es von Kai gewohnt bin, perfekt. Aufatmen. Es sind ganz viele Ersatzteile dabei, das ist doch nett!

Das erwartete Gewicht wurde noch unterboten. 28,9 g für den zusammengeschraubten Frame, mit Spacern und Schrauben. Der 4“ ist sogar noch etwas leichter 🙂 Die Baseplate hat hier 3mm, die Aufbauten 1.5mm, das FC Plättchen 1mm.

Etwas Nacharbeit muss sein

Ganz wichtig ist es jetzt, die messerscharfen Kanten des Carbons mit einer Feile oder Schmirgelpapier nachzuarbeiten. Die Gefahr sich zu verletzen, oder noch viel schlimmer, die Kabel des Copters, ist sonst zu gross. 🙂 Niemand atmet gerne Carbonstaub ein, also nass schleifen! Ich schmiere die Teile vor dem Schmirgeln mit Speiseöl ein, so werden die Carbonfasern schön gebunden und landen nicht in meinen Lungen.

Jetzt die Frage… wie teuer war das? Teurer als in China, aber preiswert 🙂

Kai, der Fräser hat mir für diesen Bericht freundlicherweise den Fertigungsprozess im Zeitraffer gefilmt.

Sie sehen gerade einen Platzhalterinhalt von Standard. Um auf den eigentlichen Inhalt zuzugreifen, klicken Sie auf die Schaltfläche unten. Bitte beachten Sie, dass dabei Daten an Drittanbieter weitergegeben werden.

Verbaute Hardware im Racecopter

- Flightcontroller mit integriertem ESC: HGLRC XJB F440 oder HGLRC XJB F428

- Videosender: Tramp HV Videotransmitter | oder von hier

- Linearantenne | oder von hier

- Motoren

- Runcam Swift Micro 2.1mm o.ä. 19mm Breite ist wichtig!

- XT 30 Buchse

- 800-850mAh 4s Lipo

- 3x25mm M2 Aluspacer, 6xM2 8mm, 2xM2 6mm, 16xM2 5mm

- Loctite mittelfest (ebay)

- M2 Nylonspacer, -schrauben und -muttern

- aktiven Buzzer 12mm

- 1.5mm² Silikonlitze (ebay)

- AWG 30 Silikonlitze (ebay.de)

- Plastidip o.ä.,

- selbstklebendes Klettband (ebay.de).

Startschuss! Lötkolben heizen! Flightcontroller!

Als Erstes alle benötigten Lötpads verzinnen. Dabei sollte man schon überlegen, welche denn wirklich nötig sind, da Lötzinn ja auch etwas wiegt. 🙂

Hier also die Pads für Videosender, Kamera, Buzzer (BB- und 5V) und Receiver verzinnen. Auf Leds verzichte ich. Auf der anderen Seite des Controllers TX3 und TX6 verzinnen. Beide Pads werden benötigt, um später Telemetriedaten zu übertragen und Einstellungen des Videosender übers OSD vornehmen zu können.

ESC verlöten

Die Pads auf der Oberseite des 4in1 ESC ebenfalls verzinnen. Auf der Unterseite nur die Lipoanschlusspads verzinnen. Der ESC hat auf Ober- und Unterseite Pads für den Lipoanschluss.

Die Kupferlitze in 1.5 mm² für den Lipoanschluss abisolieren, zweiteilen, auseinanderbiegen und verzinnen. Die geteilten Litzen können dann leicht auf beiden Platinenseiten angelötet werden.

Ich habe es auf den Fotos oben übrigens falschherum angelötet. Der Lipoanschluss soll nach hinten zeigen. Sowohl auf dem Flightcontroller, als auch ESC ist ein Richtungspfeil!

FrSky R-XSR einbauen

Der kleine FrSky R-XSR Receiver passt prima unter den 4in1ESC. Mitgeliefert wird ein fünfpoliger Stecker mit Silikonkäbelchen.

- zunächst muss überlegt werden, wie weit man die Litzen maximal kürzen kann. Der R-XSR muss unter dem 4in1 ESC Platz finden. (Bild rechts)

- weißes Kabel entfernen (SBUS_IN), da auf Redundanz verzichtet wird

- grünes Kabel an SBUS

- schwarzes Kabel an –

- rotes Kabel an +

Das Sport Signal des R-XSR kann nicht über TX3 angebunden werden, sondern muss über Softserial laufen, wenn man denn nicht auf dem Mikropad des R-XSR löten möchte. Das ist mir erst nicht aufgefallen, da die Lipospannung und RSSI korrekt im OSD angezeigt werden. VFAS, also die Lipospannung, wird über TX3 allerdings nicht zur Taranis weitergesendet.

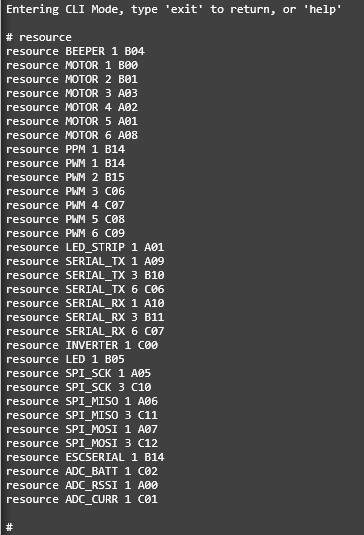

Betaflight bietet die Möglichkeit, die einzelnen Aus-/Eingänge des Flightcontrollers fast nach Belieben zuzuweisen. Dies geschieht über den „resource“ Befehl im CLI.

Gibt man im CLI der Betaflight GUI „resource“ ein, erhält man diese Ausgabe. Der Smartport des R-XSR soll seine Daten über das PPM Pad des Flightcontrollers erhalten. Sucht man den PPM Eintrag in der Ausgabe auf dem Bild, sieht man, dass dieser B14 zugewiesen ist. Was wurde B14 noch zugewiesen?

In der Grafik sieht man:

- resource PPM 1 B14

- resource PWM 1 B14

- resource ESCSERIAL 1 B14

sind ebenfalls an B14 angebunden.

B14 muss nun von seinen bisherigen Verbindungen befreit werden. Im CLI

- resource PPM 1 NONE

- resource PWM 1 NONE

- resource ESCSERIAL 1 NONE

- save

eingeben.

Nun wird B14 softserial 1 zugewiesen

- resource SERIAL_TX 11 B14

- save

Hier das Smartport Kabel des RXSR anlöten.

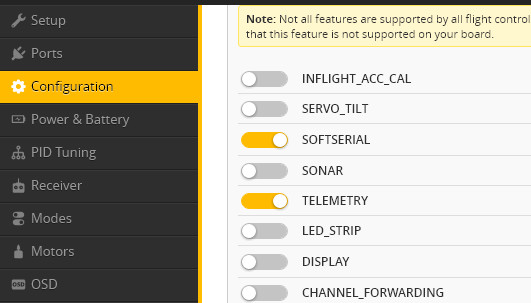

Nun muss Softserial im Configuration-tab der Betaflight GUI aktiviert werden. Speichern nicht vergessen.

Nun taucht im Portstab der Betaflight GUI softserial1 auf. Hier smartport aktivieren. Save nicht vergessen.

Nun sicherheitshalber die Telemetrieeinstellungen noch einmal im CLI mit

- get tlm

überprüfen.

BINGO!

Videosender im Racecopter verbauen

Das beiliegende, sechsadrige Kabel des TrampHV so weit ablängen, dass dieser gerade noch oben dem Stack platziert werden kann. Da kein Audiosignal übertragen wird, das grüne, äußere Kabel des Steckers entfernen.

- Da kein Audiosignal übertragen wird, das grüne, äußere Kabel des Steckers entfernen.

- rot auf BAT (Lipospannung)

- gelb auf VTX (Videosignal)

- schwarz auf – (GND)

- weiss auf TX6 (Einstellungen)

- das orange Kabel liefert gefilterte 5V für die Kamera und bleibt frei

- Den Beeper mit Kabel versehen, Polung beachten

- selbstklebendes Klettband doppelt nehmen, ablängen, auf passende Breite schneiden, auf einer Seite flauschiges Band, auf der anderen Seite Hakenband, so einfädeln, dass auf Ober- und Unterseite die gleiche Länge Klettband übersteht

- Bandteile miteinander verkleben

- Klett auf dem Rahmen befestigen

- Lipo ebenfalls auf Ober- und Unterseite mit Klett versehen. Das pappt super. 🙂

Runcam Micro verstauen

Der Runcam Micro liegt ein dreipoliger Stecker bei. Auch dessen Kabel werden maximal abgelängt, so dass die Kamera später noch frei in ihrer Halterung gedreht werden kann.

- rotes Kabel an das eben freigelassene orange Kabel löten (+5V)

- gelbes Kabel an CAM (Video OUT)

- schwarzes Kabel an – (GND)

- ein Beeper ist für mich unverzichtbar und findet seinen Platz an 5V und BB

Motoren anschließen

Motoren hab ich von dem Vorgängercopter übernommen. Da die Kabel extrem gekürzt waren, neue Kabel drangelötet. Motoren provisorisch verschrauben. Die Motorkabel mit Tesafilm auf den Armen fixieren.

Motorkabel möglichst kurz ablängen und mit den entsprechenden ESC Pads verlöten.

Jetzt wird es klebrig! TrampHV, R-XSR, FC und ESC und Kamera müssen gegen Feuchtigkeit isoliert werden. Ich bevorzuge Plastidip. Plastik70 ist zwar deutlich dünnflüssiger und damit auch leichter, unterläuft aber schnell Bind- oder Bootbutton. Alle Buchsen/Stecker werden nicht isoliert.

Lipokabel und XT30

Die Lipokabel hinten aus dem Rahmen führen. Die XT30 Buchse daran verlöten. Beeper einschieben. Die beiden kleinen ovalen Löcher erlauben das Durchfädeln eines Kabelbinders, an dem die VTX Antenne gestützt werden kann. Die Antenne selber passt gut durch die oberen runden Löcher. Auf ein Pigtail mit SMA Verbindung verzichte ich aus Gewichtsgründen. Eine SMA Buchse lässt sich allerdings b.B. in den runden Bohrungen verschrauben.

Flightcontroller Flashen mit Betaflight

Bevor nun alles im Frame verschwindet, wird der FC auf die aktuellste Betaflight Version geflashed, der 4in1 ESC mit der aktuellsten BLHELI_S Firmware versorgt und die Motordrehrichtung per GUI überprüft. Die Kamera auf guten Focus überprüfen. Der R-XSR konnte auch auf eine aktuellere Firmware upgedatet werden und wird mit der Fernsteuerung gebunden.

Der R-XSR mit doppelseitigem Spiegeltape unter dem 4in1 ESC befestigen. Das ist bei einem späteren Auseinanderbau besser zu handhaben, als eine Verklebung auf dem Frame. Den HGLRC Stack mit den beiliegenden M2 Nylonspacern aufbauen. Um hier ein Auseinandervibrieren zu vermeiden, wird immer ein kleines Tröpfchen Plastidip in die Spacer gegeben. Oben auf dem HGLRC Stack bildet das 1mm CFK Plättchen den Abschluss und gleichzeitig die Auflage für den TrampHV. Die Linearantenne wird aus dem Heck des Copters geführt.

Die Runcam kann leicht zwischen den dafür vorgesehenen CFK Plättchen verschraubt werden. Da die Runcam 19mm Breite hat, die CFK Plättchen jedoch 21mm auseinanderliegen, habe ich aus zwei M2 Alumuttern Zwischenlegscheiben gefertigt, sprich, das Gewinde der Muttern ausgebohrt. Die Kamera dann auf den gewünschten Winkel zwischen 0 und ca. 90° einstellen und fixieren. Das Objektiv wird mit einem Tröpfchen Plastidip gesichert. Zum Abschluss die Topplate des Frames verschrauben. Alle Schrauben und Spacer sollten gewichtsbedingt aus Aluminium sein und unbedingt mit Loctite gesichert werden.

Fazit

Die Copter sind, trotz ihrer geringen Grösse keinesfalls für Kinder geeignet! Wohnzimmerflüge sind auch zu gefährlich. Die Motörchen entwickeln eine ordentliche Power, die Rotoren können tiefe Schnitte zufügen! Die Flugzeit liegt, abhängig von Props/Lipo/Flugstil zwischen 2 ½ bis 4 Minuten. Das Flugerlebnis ist absolut intensiv, sämtliche Freestylefiguren sind problemlos möglich. Die V2 Copter fliege ich auch im Wald und durch Gates. Sie sind stabil genug.

Wer lieber nen sub250g 3 Zoll Panzer hätte, schaue sich mal die 3 Zoll V1 an.

Viel Spass mit Eurem eigenen sub250 Copter, ohne Spotter! Yeah!

Liebe Grüße,

Holger Landwehr

Wollt Ihr lieber nicht selber Fräsen, kommt vielleicht der 210mm Dubai Racecopter für Euch in Frage. Oder wenn Ihr es etwas kleiner haben möchtet dann vielleicht der Eachine QX80.

1 Kommentar

Hallo, neben meinem 4/5 Zoll Alien und dem 2 Zoll KingKong GT90 soll es nun ein sub250 in 4 Zoll werden. Der Potzblitz wäre erste Wahl, ich mag aber keine Türme in der Mitte… Und dann fand ich Deinen Eigenbau mit Bericht und DXF Files! Genial und toll, dass Du den Frame teilst. Elektronik ist bereits geordert. Bei dem Frame habe ich noch Nuancen an Verbesserungen und so habe ich anhand Deiner Masse (aus den Zeichnungen) den Frame doch nochmal im CAD eingegeben. Ich bin gespannt, wie schwierig es bei 4 Zoll wird, die 250g zu unterbieten, aber die meisten Elemente sind ja fix. Sollte der Frame bei 30g liegen, sollte alles klappen. Notfalls muß der Akku unter 100g wiegen, was Flugzeit kostet. Danke also nochmal, für die tollen Ideen, den Details und den Mühen, es im Internet zu teilen!